خلاصه

سقف های مرکب عرشه فولادی از بهترین انواع سقف بخصوص در ساختمان های فولادی می باشند. طراحی این نوع سقف با استفاده از استانداردهای روز دنیا و کنترل دقیق پارامترهای طراحی می تواند منجر به طراحی سقف هایی با وزن کم تر و در نتیجه طراحی اقتصادی تر برای سازه شود. در این مقاله روابط طراحی و تغییرشکل های سقف عرشه فولادی برای دهانه های بزرگ با استفاده از استانداردهای بین المللی بررسی شده و طراحی بهینه برای این نوع سقف ها ارائه شده است. به عبارتی دیگر با افزایش فاصله تیرچه ها حتی الامکان از وزن سقف ها کاسته شده است. ضمن اینکه کارایی این سقف در حد مورد نیاز آئین نامه تامین شده است. نتایج بدست آمده بیانگر آن است که می توان فاصله تیرچه ها در سقف های عرشه فولادی را در دهانه های بزرگ به بیش از 4 متر افزایش داد که منجر به کاهش قابل توجه وزن سقف در سازه می شود.

با توجه به اینکه وزن سقفها و تیرهای فرعی در ساختمان های فولادی درصد قابل توجهی از وزن کل سازه را تشکیل میدهند، افزایش فواصل تیرهای فرعی این نوع سقف ها میتواند در کاهش حجم مصالح مصرفی و وزن اسکلت سازه کمک شایانی بنماید. اگرچه با توجه به کاتالوگهای شرکت های ساختمانی بین المللی و استانداردهای معتبر جهانی فاصله تیرهای فرعی را می توان به مراتب بیش تر از فواصل اجرایی در داخل ایران درنظر گرفت، ولی بدلیل محافظه کاری و مشکلات اجرایی این سقف ها، فاصله بین تیرچه ها به حدود 3 متر در داخل ایران محدود شده است. در این مقاله 5 دال با فواصل تیرهای فرعی متفاوت تحت بارهای وارده طراحی شده اند و تاثیر افزایش فواصل تیرهای فرعی با تاکید بر کنترل تغییرشکل و ارتعاش مطابق با روابط و معیارهای بین المللی بررسی شده اند. همچنین اثرات افزایش فواصل تیرهای فرعی در بهینه سازی وزن این سقف ها با استفاده از گراف های کاربردی برای سقف های با دهانه های مختلف بررسی شده است. همچنین رفتار گسیختگی دال های مرکب عرشه فولادی در دهانه های مختلف بررسی شده است. نتایج بدست آمده بیانگر آنست که می توان سقف مرکب عرشه فولادی را در دهانه های به مراتب بزرگ تر مورد استفاده قرار داد.

2. طراحی نمونه ها

با افزایش فواصل تیرهای فرعی، کنترل تغییرشکل عرشه فولادی هنگامیکه به تنهایی وزن بتن خیس را تحمل می کند و همچنین تغییرشکل تیر مرکب در مرحله پس از ساخت عامل مهمی در طراحی این نوع سقف ها می باشند. علاوه بر تغییرشکل ها به دلیل سبک بودن این سقف و همچنین با افزایش فواصل تیر های فرعی و عدم تولید لرزش های آزار دهنده برای ساکنین ساختمان، کنترل ارتعاش سقف نیز حائز اهمیت می باشد.

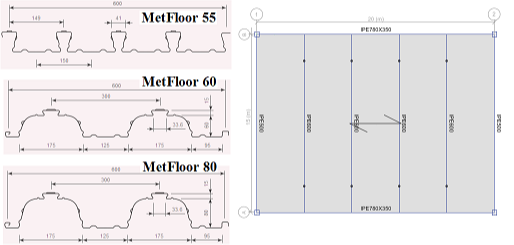

به منظور بررسی امکان افزایش فاصله بین تیرهای فرعی در سقف مرکب عرشه فولادی یک پانل با ابعاد m 15×20 با فواصل تیرهای فرعی مختلف در راستای دهانه کوتاه انتخاب و تحت شرایط مختلف طراحی شده است (شکل 1).

شکل 1- پروفیل های عرشه فولادی نمونه های مورد مطالعه و نمایی از پلان نمونه

در طراحی مدل ها از آئین نامه AISC 360-10 برای طراحی تیر فولادی در حالت غیر مرکب و مرکب استفاده شده است. همچنین از آئین نامه EC4 برای طراحی دال مرکب عرشه فولادی، EC3 برای طراحی عرشه فولادی، آئین نامه SDI برای کنترل های تکمیلی در ارتباط با سقف های عرشه فولادی، راهنمای طراحیAISC Design Guide 11 برای طراحی در برابر ارتعاش و BS 5950 – Part 8 برای طراحی در برابر آتش استفاده شده است. تمامی اتصالات تیرهای فرعی به تیرهای اصلی به صورت مفصلی درنظر گرفته شده اند. تمامی مقاطع تیرهای فرعی از نوع IPE انتخاب شده است. مشخصات کامل مصالح مورد استفاده در طراحی نمونه ها در جدول 1 آورده شده اند.

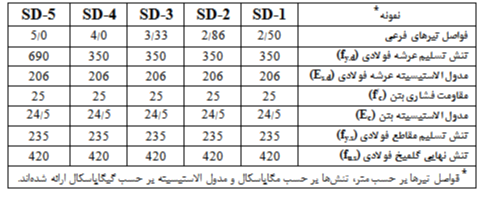

جدول 1- مشخصات مصالح در نمونه¬های مورد مطالعه

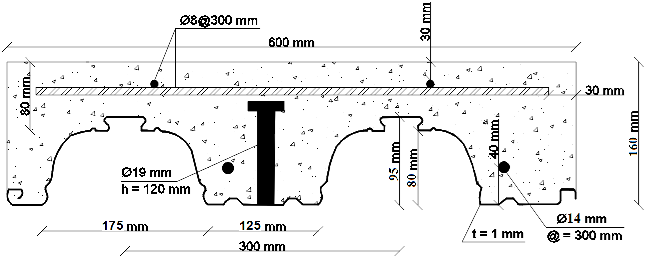

همانگونه که در جدول 1 نشان داده شده است پنج نمونه با فواصل تیرهای فرعی بین 5/2 تا 5 متر تحت بارهای ثقلی طراحی شده اند. بار مرده مورد استفاده برای طراحی این سقف ها برای نمونه های SD-1 و SD-2 بار مرده 6/2، برای نمونه SD-3 بار مرده 7/2 و برای نمونه های SD-4 و SD-5 بار مرده 0/3 کیلونیوتن بر مترمربع می باشد. بار زنده کاربری، بار زنده اجرایی و بار پارتیشن بندی به ترتیب 200، 150 و 100 کیلونیوتن بر مترمربع می باشد. همچنین بار مرده پس از ساخت شامل بار کفسازی، سقف کاذب و تاسیسات برابر 0/3 کیلونیوتن بر مترمربع درنظر گرفته شده است. وزن مخصوص بتن در حالت خیس 24 و در حالت خشک 5/23 کیلو نیوتن بر متر مکعب درنظر گرفته شده است. در طراحی سقف ها از روش بار و مقاومت نهایی (LRFD) استفاده شده است. برای طراحی عرشه فولادی از پروفیل های بین-المللی به عنوان مثال کاتالوگ شرکت Composite Metal Flooring استفاده شده است. عرض تمامی پروفیل ها 600 میلیمتر می باشد (شکل 1). در شکل 2 مقطع دال مرکب عرشه فولادی برای نمونه SD-4 برای نمونه آورده شده است. میلگردهای بالایی بعنوان میلگرد افت و حرارت بتن به منظور جلوگیری از ترک خوردگی بتن در اثر تنش های حرارتی و میلگردهای پائینی به منظور تامین مقاومت دال در برابر لنگر خمشی ناشی از طراحی آتش درون مقطع قرار داده شده اند. میلگردهای پائینی در دال های مرکب عرشه فولادی هنگامیکه عرشه فولادی عملکرد سازه ای خود را از دست می دهد، مقاوت سازه ای دال را که با سوختن عرشه فولادی از بین رفته است را حفظ می کنند.

شکل 2- مقطع دال مرکب با میلگردهای پائینی برای نمونه

در جهت اطمینان، دال های مرکب عرشه فولادی به صورت دهانه هایی با تکیه گاه دو سر ساده درنظر گرفته شده اند. در صورتیکه تیرهای فرعی پانل برای دال مرکب بعنوان تکیه گاه های سراسری عمل می کنند. به همین منظور برای جلوگیری از ترک خوردگی دال مرکب عرشه فولادی ناشی از لنگر خمشی منفی در روی تکیه گاه های دال مرکب از میلگردهای خمشی منفی استفاده شده است. مشخصات مقاطع و اجزای سازه ای سقف در جدول 2 آورده شده است.

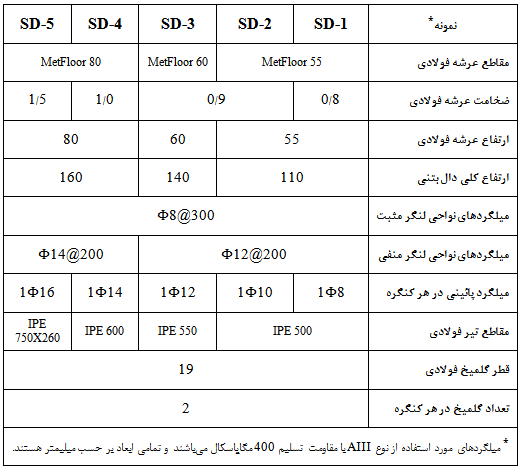

جدول 2- مشخصات طراحی نمونه¬های مورد مطالعه

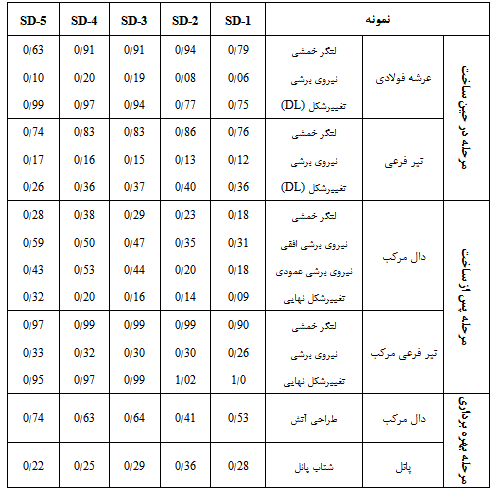

در طراحی نمونه ها، کنترل های طراحی برای سه مرحله حین ساخت، پس از ساخت و شرایط بهره برداری انجام شده است. در مرحله حین ساخت، تیر و عرشه فولادی برای لنگر خمشی و نیروی برشی در حالتی که بتن هنوز به مقاومت اولیه خود نرسیده و این اعضا تحت بارگذاری بتن خیس هستند، طراحی شده اند. در این مرحله باید تیر و عرشه فولادی برای تغییرشکل های ناشی از بار مرده خیس کنترل شوند. در مرحله پس از ساخت بتن به مقاومت فشاری خود رسیده و تیر و عرشه فولادی به صورت مرکب با بتن عمل می کنند. در این حالت تیر مرکب و دال مرکب برای لنگر خمشی، نیروی برشی و همچنین دال مرکب برای نیروی برشی افقی بین دال بتنی و عرشه فولادی طراحی شده اند. در این مرحله نیز باید دال مرکب و تیر مرکب برای تغییرشکل های ناشی از بارهای پس از ساخت کنترل شوند. در مرحله آخر باید شرایط بهره برداری سقف برای عملکرد در برابر آتش و ارتعاش مورد بررسی قرار گیرد. نسبت تنش های بدست آمده از طراحی در مراحل مختلف ساخت در جدول 3 آورده شده اند.

جدول 3- نسبت تنش¬های اعضای نمونه¬ها به مقادیر مجاز در مراحل مختلف طراحی

3. ارزیابی نمونه ها

3.1 مرحله حین ساخت

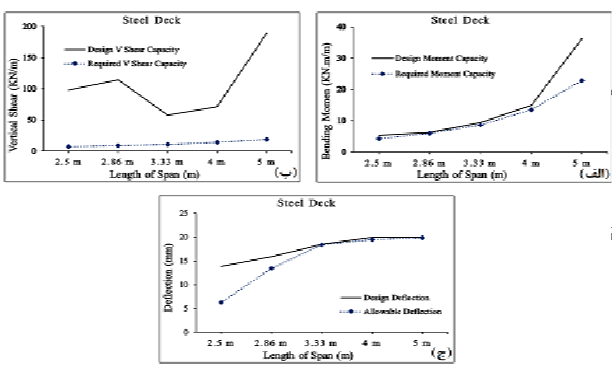

همانطور که در جدول 3 مشاهده می شود، طراحی عرشه فولادی در مرحله حین ساخت به دلیل عملکرد غیرمرکب با بتن برای عرشه فولادی مرحله کنترل کننده و بحرانی محسوب می شود. در این مرحله عرشه فولادی بارگذاری خیس (وزن بتن، میلگرد و عرشه فولادی) و بار زنده اجرایی را به تنهایی حمل می کند و باید بتواند لنگر خمشی و تغییرشکل های ناشی از بارگذاری خیس و بار زنده اجرایی (که عامل تعیین کننده در انتخاب مقطع عرشه فولادی می باشد) را تحمل نماید. با افزایش فواصل تیرهای فرعی به منظور تامین ظرفیت لنگر خمشی و تغییرشکل عرشه فولادی در مرحله حین ساخت و انطباق با حداکثر پوشش بتن برای محافظت در برابر آتش، از مقاطع عرشه فولادی با ارتفاع بزرگ تر استفاده شده است. نحوه توزیع نیروها و تغییرشکل های طراحی در مرحله ساخت برای نمونه ها روی عرشه فولادی در شکل 3 نشان داده شده اند. همانطور که در شکل 3-الف مشاهده می شود، لنگر خمشی طراحی در تمامی نمونه ها به جز نمونه 5 به مقادیر مجاز نزدیک می باشد. در نمونه SD-5 بدلیل تامین تغییرشکل موجود عرشه فولادی در دهانه 5 متری از پروفیل عرشه فولادی با ضخامت 5/1 میلیمتر و با تنش تسلیم 690 مگاپاسکال استفاده شد که به همین دلیل ظرفیت لنگر خمشی آن بزرگ تر از لنگر خمشی مورد نیاز شده است. در نمودار شکل 3-ب مشاهده می شود که بدلیل تغییر هندسه عرشه فولادی و مشابه نبودن پروفیل MetFloor 55 با پروفیل MetFloor 60 and 80 در مدل های مختلف، نیروی برشی مجاز عرشه فولادی بصورت نامنظم تغییر می کند. همچنین نیروی برشی نمونه ها در این مرحله بحرانی نمی باشد. در شکل 3-ج مشاهده می شود که با افزیش فواصل تیرهای فرعی، نرخ رشد تغییرشکل بیش تر بوده و به مقادیر مجاز نزدیک می شود.

شکل 3- توزیع نیروها و تغییرشکل های طراحی در مرحله حین ساخت برای نمونه ها در عرشه فولادی

(الف) لنگر خمشی عرشه فولادی، (ب) نیروی برشی عرشه فولادی و (ج) تغییرشکل عرشه فولادی

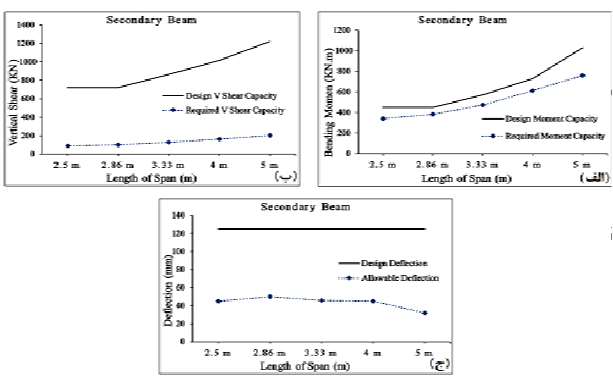

علاوه بر ورق عرشه فولادی، تیر فولادی نیز باید بتواند بارگذاری بتن خیس و بار زنده اجرایی را به تنهایی حمل کند. بنظر می رسد که پس از اجرای ورق عرشه فولادی و اتصال آن توسط پیچ، پرچ، خال جوش و یا هر نوع وسیله اتصالی دیگر به بال تیر فولادی، ورق عرشه فولادی می تواند یک مهار جانبی برای تیرهای فرعی محسوب شود. بنابراین در طراحی تیرها فرض بر مهار جانبی تیرها بوده است. در شکل 4، پارامترهای مهم طراحی تیرهای فرعی در دهانه های مختلف در مقایسه با مقادیر مجاز و حداقل مورد نیاز ارائه شده اند. همانگونه که در شکل 4-الف و باتوجه به جدول 3 مشاهده می شود که نرخ رشد لنگر خمشی بیش تر بوده و به مقادیر مجاز نزدیک می شود و به حدود 70 تا 80 درصد ظرفیت لنگر خمشی خود در این مرحله می رسد. در شکل 4-ب مشاهده می شود که نیروی برشی طراحی تیر فولادی در تمامی نمونه ها کم تر از نیروی برشی مجاز بوده و عامل تعیین کننده در انتخاب نوع مقطع نمی باشد. در شکل 4-ج نیز مشاهده می شود که تغییرشکل-های طراحی کم تر از تغییرشکل های مجاز می باشد و تغییرشکل های تیر فولادی در این مرحله بحرانی نمی باشند.

شکل 4- توزیع نیروها و تغییرشکل های طراحی در مرحله حین ساخت برای نمونه ها در تیر فولادی

(الف) نمودار لنگر خمشی تیر فرعی، (ب) نمودار نیروی برشی تیر فرعی و (ج) نمودار تغییرشکل تیر فرعی

3.2 مرحله پس از ساخت

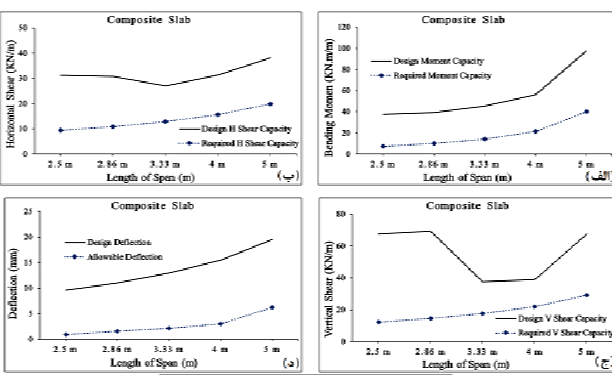

در مرحله پس از ساخت بتن به مقاومت فشاری خود رسیده و با عرشه فولادی و تیر فولادی به صورت مرکب بارهای وارده را حمل می کنند. در این مرحله دال مرکب عرشه فولادی تحت بار مرده بتن در حالت خشک، بار زنده کاربری، بار پارتیشن و بار مرده پس از ساخت طراحی شد. در شکل 5 پارامترهای مهم طرحی دال های مرکب عرشه فولادی در دهانه های مختلف در مقایسه با مقادیر مجاز و حداقل مورد نیاز ارائه شده است. همانگونه که در شکل 5-الف و د مشاهده می شود لنگر خمشی و تغییرشکل طراحی دال مرکب عرشه فولادی از مقادیر مجاز کم تر می باشد.

همچنین در شکل 5-ب و ج و جدول 3 مشاهده می شود که نرخ رشد نیروی برشی افقی طولی و نیروی برشی عمودی با افزایش فواصل تیرهای فرعی افزایش می یابد. با توجه به جدول 3 می توان نتیجه گرفت که نیروی برشی افقی و عمودی دال مرکب عرشه فولادی با افزایش فواصل تیرهای فرعی عامل مهم تری در طراحی نمونه های مورد مطالعه بحساب می آیند.

شکل 5- توزیع نیروها و تغییرشکل های طراحی در مرحله پس از ساخت برای نمونه ها در دال مرکب

(الف) نمودار لنگر خمشی دال مرکب، (ب) نمودار نیروی برشی افقی طولی دال مرکب، (ج) نمودار نیروی برشی عمودی دال مرکب و (د) نمودار تغییرشکل دال مرکب

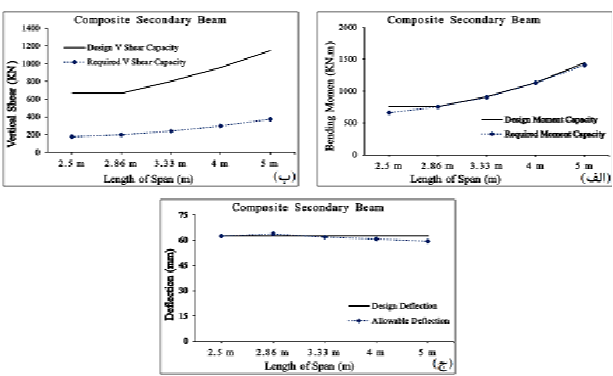

در مرحله پس از ساخت از تمامی ظرفیت مقطع تیر مرکب به منظور تامین لنگر خمشی و تغییرشکل طراحی استفاده شده است. در شکل 6 پارامترهای مهم طراحی تیر مرکب در دهانه های مختلف در مقایسه با مقادیر مجاز و حداقل مورد نیاز ارائه شده است. همانگونه که در شکل 6-الف مشاهده می شود لنگر خمشی طراحی تیر مرکب در تمامی نمونه ها به مقادیر مجاز نزدیک بوده و تقریبا از تمام ظرفیت تیر مرکب در این مرحله استفاده شده است. در شکل 6-ب مشاهده می شود که مقادیر نیروی برشی عمودی طراحی با افزایش فواصل تیرهای فرعی کم تر از مقادیر مجاز شده و در این مرحله نیز عامل تاثیر گذار در طراحی نخواهد بود. در شکل 6-ج و جدول 3 مشاهده می شود که در تمامی نمونه ها، تغییرشکل تیرمرکب تقریبا برابر با مقادیر مجاز می باشد. در این مرحله، لنگر خمشی و تغییرشکل تیر مرکب عامل تعیین کننده و بحرانی در طراحی تیر مرکب محسوب می شود.

شکل 6- توزیع نیروها و تغییرشکل های طراحی در مرحله حین ساخت برای نمونه ها در تیر فرعی مرکب

(الف) نمودار لنگر خمشی تیر فرعی مرکب، (ب) نمودار نیروی برشی تیر فرعی مرکب (ج) نمودار تغییرشکل تیر فرعی مرکب

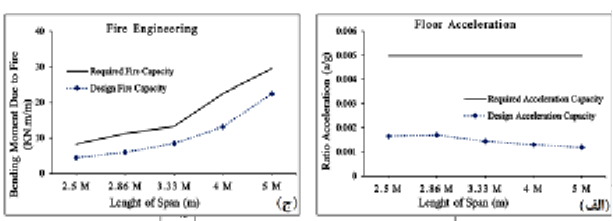

مرحله بهره برداری مرحله بهره برداری مرحله ایست که در آن شرایط بهره برداری سقف و عملکرد آن در برابر ارتعاش و آتش مورد بررسی قرار می گیرد. در این مرحله به منظور تعیین تغییرشکل ها اعضای نمونه های مورد مطالعه و همچنین طراحی آن ها در برابر ارتعاش و آتش، تمامی بارها به صورت بدون ضریب در ترکیب بارها اعمال شده است. با توجه به آئین نامه های طراحی بدلیل کوتاه بودن مدت زمان بار اجرایی، مقدار آن در محاسبه تغییرشکل ها منظور نشده است. در شکل 7 پارامترهای مهم طراحی نمونه ها به منظور کنترل آن ها برای شرایط بهره برداری در دهانه های مختلف در مقایسه با مقادیر مجاز و حداقل مورد نیاز ارائه شده است. همانگونه که در شکل 7-الف مشاهده می شود، عملکرد تمامی نمونه ها در برابر ارتعاش مناسب است. مطابق با آئین نامه Design Guide 11 برای کنترل ارتعاش سقف ها باید نسبت شتاب موجود به شتاب مجاز سقف متناسب با کاربری مورد نظر، کوچک تر از یک شود که مطابق با جدول 3 عملکرد تمامی پانل ها در برابر ارتعاش مناسب است. در نمودار شکل 7-ب دیاگرام لنگر خمشی ناشی از طراحی آتش نشان داده شده است. این نمودار نمایانگر آنست که تمامی مدل ها عملکرد خوبی در برابر آتش از خود نشان می دهند و میگردهای پائینی بخوبی می توانند لنگر خمشی ناشی از طراحی آتش را با از بین رفتن مقاومت عرشه فولادی در اثر آتش سوزی تامین نمایند.

شکل 7- نتایج طراحی پانل در مرحله بهره برداری برای مدل های مختلف

(الف) نمودار نسبت شتاب پانل (a/g) و (ب) نمودار لنگر خمشی دال مرکب ناشی از طراحی آتش که a/g نسبت شتاب سقف به شتاب گرانش می باشد.

4. مقایسه اقتصادی

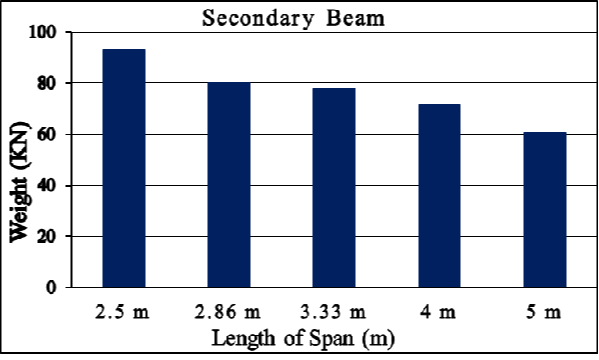

مطابق با بررسی های انجام شده و شکل 8 با افزایش فواصل تیرهای فرعی، وزن تیرهای فرعی و در نهایت وزن کلیه تیرهای سقف در نمونه های مورد مطالعه کاهش می یابد. در شکل 8 مشاهده می شود که وزن تیرهای فرعی مدل 5 نسبت به مدل 1 حدود 58% و نسبت به مدل 4 حدود 18% کاهش یافته است. درصورتیکه وزن نهایی سقف ها بدلیل افزایش ضخامت بتن با افزایش طول دهانه، افزایش می یابد ولی بدلیل بالاتر بودن هزینه تمام شده فولاد نسبت به بتن و کاهش وزن تیرهای فرعی با فزایش فواصل آن ها، ساخت سقف های مرکب عرشه فولادی با دهانه های بلند تر اقتصادی می باشد.

شکل 8- نمودار مقایسه وزنی تیرهای فرعی در دهانه های مختلف

5. نتیجه گیری

در این تحقیق یک سقف مرکب عرشه فولادی با ابعاد m 15×20 با فواصل تیرریزی مختلف مورد بررسی قرار گرفته است. نتایج طراحی و کنترل نیروها و تغییرشکل ها در مراحل مختلف ساخت و بهره برداری بیانگر آنست که با کنترل دقیق ظوابط طراحی امکان ساخت سقف های مرکب عرشه فولادی در دهانه هایی به مراتب بزرگ تر از دهانه های موجود، وجود دارد و بخصوص تا دهانه 4 متر را به راحتی می توان بدون ایجاد تغییرات زیاد در روش های موجود، این نوع سقف را تولید و اجرا نمود. ضمنا علاوه بر حفظ کارایی مطلوب سقف تحت بارهای وارده، وزن سقف و در نتیجه وزن کلی اسکلت سازه نیز به میزان قابل توجهی کاسته می شود.

6. مراجع

1.AISC 360-10, Specification for Structural Steel Buildings American Institute of Steel Construction, American National Standard, June 22, 2010.

2.Eurocode 4 Part 1-1 (2004), Design of Composite Steel and Concrete Structures - Part 1-1: General Rules and Rules for Buildings, English Version, Incorporating Corrigendum April 2009.

3.Eurocode 3 Part 1-1 (2005), Design of Steel Structures – Part 1-1: General Rules and Rules for Building, English Version, Incorporating Corrigendum March 2009.

4.Eurocode 3 Part 1-3 (2006), Design of Steel Structures – Part 1-3: General Rules – Supplementary Rules for Cold-Formed Members and Sheeting, English Version, Incorporating Corrigendum November 2009.

5.Eurocode 3 Part 3-1 (2006), Design of Steel Structures – Part 3-1: Towers, Masts and Chimneys – Towers and Masrs, English Version, Incorporating Corrigendum July 2009.

6.Eurocode 3 Part 1-5 (2006), Design of steel structures – Part 1-5: General Rules – Plated Structural Elements, English Version, Incorporating Corrigendum April 2009.

7.BS 5950 : Part 8 : 1990, British Standard, Structural use of Steelwork in Building, Part 8, Code of Practice for Fire Resistence Design.

8.SDI, Steel Deck Institute, American National Standards Institute, C- 2011 Standard for Composite Steel Floor Deck- Slabs.

9.American Institute of Steel Construction and Canadian Institute of Steel Construction, Steel Design Guide 11, Floor Vibrations Due to Human Activity, Second Printing: October 2003.

10.American Institute of Steel Construction, Steel Design Guide 19, Fire Resistance of Steel Framing, First Printing: December 2003.

11.Max L. Porter, C. E. Ekberg Jr, "Design Recommendations for Steel Deck Floor Slabs", Missouri University of Science and Technology, Scholars' Mine, 1976.

12.Pentti Makelainen and Ye Sun, "The longitudinal shear behaviour of a new steel sheeting profile for composite floor slabs" Journal of Constructional Steel Research, 117–128, 49, 1999.

13.H.D. Wright et al, "The use of profiled steel sheeting in floor construction", Journal of Constructional Steel Research, 279–295,1987.

14.Jose M. Calixto, Armando C. Lavall, "Behaviour and Strength of Composite Slabs with Ribbed Decking", Elsevier Science, 211-212, 110, 1998.

15.Chen, S, "Load carrying capacity of composite slabs with various end Constraints", Journal of Constructional Steel Research, 385–403, 59, 2003.

16.Nara et al, "Experimental and numerical study of end anchorage in composite slabs", Journal of Constructional Steel Research 372–386, 115, 2015.

17.Crisinel, M, & Marimon, F, "A new simplified method for the design of composite slabs", Journal of Constructional Steel Research, 481–491, 60, 2004.

18.Andrade et al, "Standardized composite slab systems for building constructions", Journal of Constructional Steel Research, 493–524, 60, 2004.

19.G. Mohan Ganesh et al, "Simplified Design of Composite Slabs Using Slip Block Test", Journal of Advanced Concrete Technology, 2005.

20.Marimuthu, V, & Seetharaman, S, "Experimental studies on composite deck Slabs to determine the shear-bond characteristic (m-k) values of the embossed profiled sheet", Journal of Constructional Steel Research, 791–803, 63, 2007.

21.Namdeo, A, H & Laxmikant, M, G and Girish, N, R, "Design of composite slabs with profiled steel decking: a comparison between experimental and analytical studies", International Journal of Advanced Structural Engineering, 2012.

22.Mohammed, B, "Structural behavior and m-k value of composite slab utilizing concrete containing crumb rubber", Construction and Building Materials, 1214–1221, 24, 2010.

23.Mohammed, B, & Abdullahi, M, "Analytical and experimental studies on composite slabs utilizing palm oil clinker concrete", Construction and Building Materials, 3550–3560, 25, 2011.

24.SCI, The Steel Construction Institute, Composite Slabs and Beams Using Steel Decking: Best Practice for Design and Construction, MCRMA Technical Paper No. 13, SCI Publication P300, March 2009.

25. مبحث دهم از مقررات ملی ساختمان ، وزارت مسکن و شهرسازی، معاونت امور مسکن و ساختمان